2016年逐步构建智能工厂示范项目 MES系统如何引领计算机信息系统集成下的智能工厂建设

2016年,随着“工业4.0”与“中国制造2025”战略的深入推进,智能工厂从概念走向实践,成为制造业转型升级的核心载体。在这一进程中,以MES(制造执行系统)为核心的信息系统集成,成为构建智能工厂示范项目的关键支撑。本文将探讨在计算机信息系统集成的框架下,MES系统如何驱动智能工厂的逐步构建。

一、MES系统:智能工厂的“中枢神经”

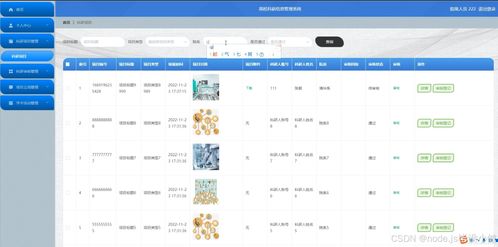

MES系统位于企业资源计划(ERP)与底层工业控制(如PLC、SCADA)之间,负责生产现场的实时调度、监控与管理。在2016年的示范项目中,MES不再仅仅是生产信息的记录工具,而是演变为集成数据采集、过程控制、质量追溯、物料管理等多功能的智能平台。通过MES,工厂能够实现生产过程的透明化、可控化与优化,为更高层次的智能决策奠定基础。

二、计算机信息系统集成:打破“信息孤岛”的基石

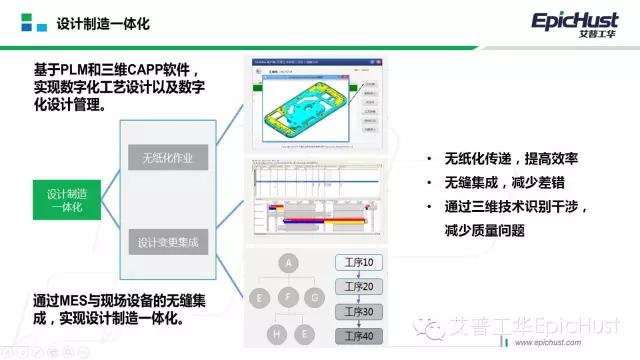

智能工厂的建设依赖于各类信息系统的无缝对接,包括ERP、PLM(产品生命周期管理)、WMS(仓储管理系统)以及物联网(IoT)设备等。2016年的示范项目强调通过计算机信息系统集成,将MES与这些系统深度整合,形成一个统一的数据流与业务流。例如,MES从ERP接收生产订单,向WMS触发物料配送,同时采集设备传感器数据进行分析,从而消除部门间信息壁垒,提升整体运营效率。

三、逐步构建的实施路径:从试点到推广

2016年的智能工厂示范项目并非一蹴而就,而是采取了“逐步构建”的策略:

1. 试点先行:选择重点产线或车间作为试点,部署MES基础模块(如生产调度、数据采集),验证系统可行性与效益。

2. 数据驱动:在试点中积累实时生产数据,利用MES的分析功能优化工艺参数、减少停机时间,初步体现智能化优势。

3. 系统扩展:将MES与ERP、SCADA等系统集成,实现跨层级协同,并逐步推广至全厂范围。

4. 智能升级:引入大数据与人工智能技术,使MES具备预测性维护、智能排产等高级功能,最终形成柔性化、自适应生产的智能工厂。

四、示范项目的成效与挑战

2016年的示范项目在多个行业(如汽车、电子、医药)取得显著成效:生产效率平均提升20%以上,产品不良率降低15%,能源消耗减少10%。挑战依然存在:系统集成复杂度高、旧有设备改造困难、跨部门协作阻力等。这要求企业在建设过程中注重顶层设计、人才培养与流程重构。

五、展望:MES系统集成的未来趋势

随着云计算、边缘计算等技术的发展,MES系统正朝着云端化、微服务化演进。未来的智能工厂将更加强调MES与物联网、数字孪生的融合,实现虚拟与现实的实时交互。2016年的示范项目为这一演进提供了宝贵经验,证明了以MES为核心的计算机信息系统集成是智能工厂建设的必由之路。

2016年的智能工厂示范项目以MES系统为枢纽,通过计算机信息系统集成,逐步实现了生产全流程的数字化与智能化。这一过程不仅提升了制造效率与质量,更为中国制造业的长期创新奠定了坚实基础。

如若转载,请注明出处:http://www.xxg-2.com/product/60.html

更新时间:2026-01-14 08:58:56